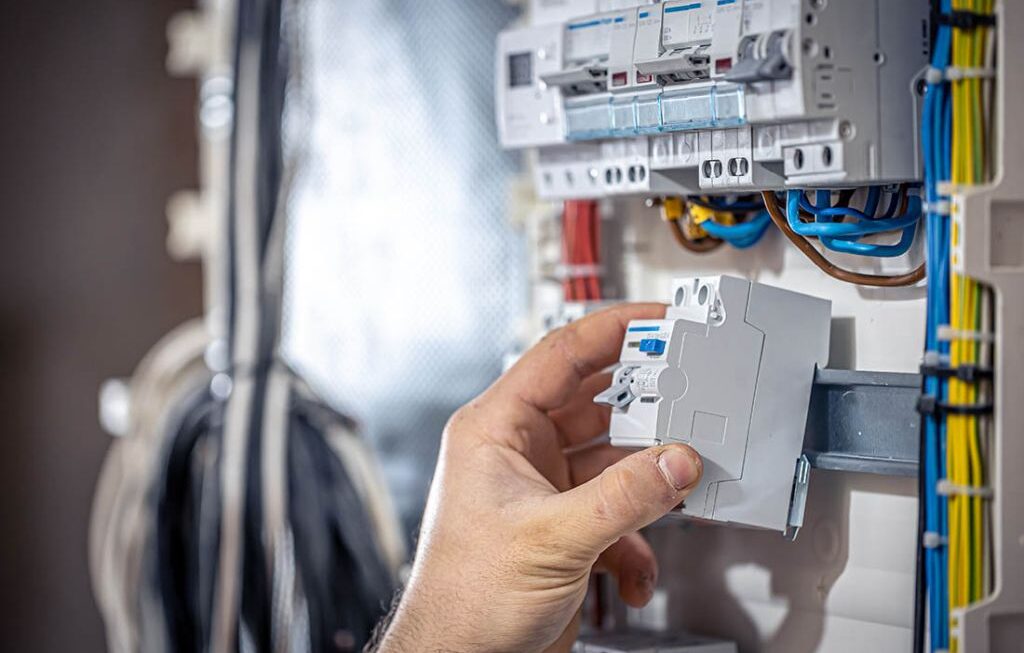

Ошибки при монтаже электрических цепей — это одна из самых скрытых угроз производственной надёжности: они могут проявляться сразу или спустя месяцы эксплуатации, вызывая неожиданные сбои. Понимание причин этих ошибок и внедрение практических приёмов их предотвращения позволяет существенно снизить риски и повысить эффективность обслуживания.

Основные причины ошибок при монтаже электрических цепей и их последствия

Ошибки монтажа возникают по ряду причин, начиная от человеческого фактора и заканчивая недостаточным качеством материалов. На практике чаще всего встречаются:

- неправильный выбор сечения проводов или клемм;

- слабое закрепление контактов;

- игнорирование стандартов электромагнитной совместимости;

- хаотичная укладка кабельных трасс;

- недостаточная маркировка и документация.

Последствия таких ошибок могут быть масштабными: перегрев контактов, ложные срабатывания защитных устройств, рост уровня помех и короткие замыкания. Даже небольшая неполадка в цепи управления способна вызвать остановку линии и значительные финансовые потери.

Подбор и подготовка компонентов: клеммы, провода, соединители и аксессуары

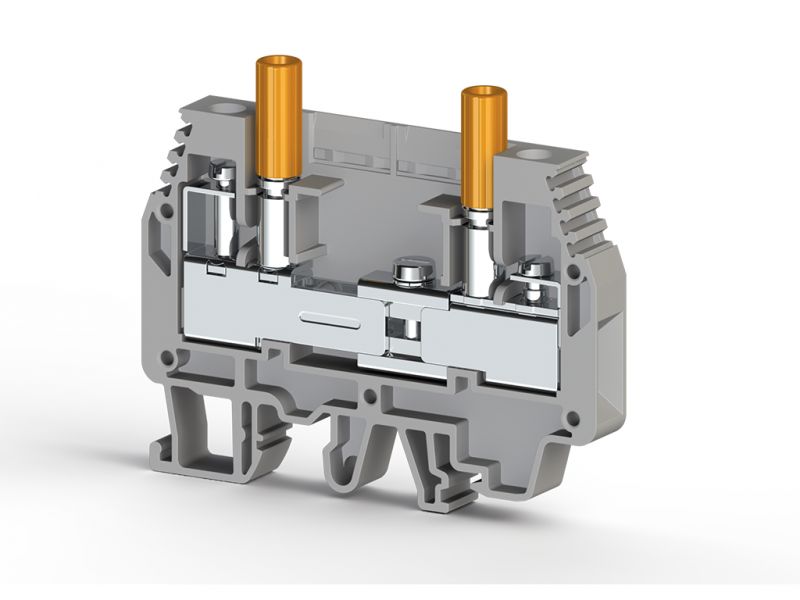

Выбор качественных компонентов — основа надёжного монтажа. Необходимо оценивать не только номинальные характеристики, но и механические свойства: долговечность, устойчивость к вибрации, сопротивление коррозии. Особое внимание уделяется клеммным соединениям: использование проверенных изделий, таких как клеммы Клемсан, позволяет обеспечить надёжность контактов, правильное распределение тока и удобство обслуживания.

При подготовке компонентов важно соблюдать ряд правил:

- провода очищаются от изоляции до необходимой длины с ровными срезами;

- клеммы проверяются на отсутствие дефектов и соответствие сечению проводника;

- соединители собираются по инструкции производителя с контролем усилия затяжки;

- аксессуары, включая перемычки, маркировку и защитные колпачки, подбираются с учётом спецификации цепи.

Тщательная подготовка снижает вероятность человеческой ошибки и создаёт основу для корректного монтажа.

Правильная организация кабельных трасс и принцип минимизации перекрёстных помех

Компоновка кабельных трасс оказывает прямое влияние на надёжность всей системы. Кабели должны быть уложены так, чтобы:

- силовые линии не пересекались с сигнальными;

- минимизировались длины параллельных участков, создающих наведённые помехи;

- были соблюдены радиусы изгиба и требования к механической защите;

- обеспечивалась лёгкая доступность для обслуживания.

Практика показывает, что оптимальная организация трасс позволяет не только уменьшить уровень электромагнитных наводок, но и ускоряет поиск и устранение неисправностей. Таблица ниже иллюстрирует взаимосвязь типов кабелей и требований к их размещению:

| Тип кабеля | Рекомендуемое размещение | Допустимые пересечения | Минимальный радиус изгиба |

|---|---|---|---|

| Силовой | Отдельный лоток | Не пересекать сигнальные | 6× диаметр |

| Сигнальный | В отдельной секции | Можно перпендикулярно силовым | 4× диаметр |

| Слаботочный | Канал с заземлённым экраном | Только перпендикулярно | 3× диаметр |

Методы маркировки, идентификации и документирования всех соединений

Маркировка — не формальность, а ключ к быстрому и безопасному обслуживанию. Каждый провод, клемма и соединитель должны иметь уникальный идентификатор. Используются термоусадочные трубки с нанесённым кодом, пластиковые бирки с лазерной гравировкой, цветовое кодирование по функциональным группам.

Документирование соединений позволяет составить полную схему цепей и трасс, что важно при ремонте или модернизации. Любое изменение должно фиксироваться в журнале или цифровой системе управления, включая дату, исполнителя и характер вмешательства.

Контроль качества монтажа: инструменты, тесты и процедуры проверки

Контроль качества начинается с визуального осмотра и продолжается функциональными испытаниями. Основные методы:

- проверка усилия затяжки клемм динамометрическим инструментом;

- прозвонка цепей для выявления обрывов и коротких замыканий;

- измерение сопротивления контактов и уровня помех;

- тестирование под нагрузкой с имитацией реальных условий работы.

Регулярное применение этих процедур позволяет выявлять слабые места до того, как они приведут к аварии, и обеспечивает высокий уровень надёжности системы.

Практические приёмы предотвращения ошибок: от рабочих инструкций до обучения персонала

Снижение ошибок требует комплексного подхода:

- разработка подробных инструкций и регламентов для каждого типа монтажа;

- обучение персонала и аттестация навыков работы с клеммами, проводами и инструментами;

- внедрение чек-листов и процедур контроля на каждом этапе;

- использование стандартов и проверенных компонентов, что снижает вероятность нестандартных решений.

Эти меры формируют культуру качества и системности: грамотная организация рабочего процесса и дисциплина на этапе монтажа многократно снижают риски возникновения ошибок и обеспечивают долговременную надёжность электрических цепей.

Автор: Елена Чагаева