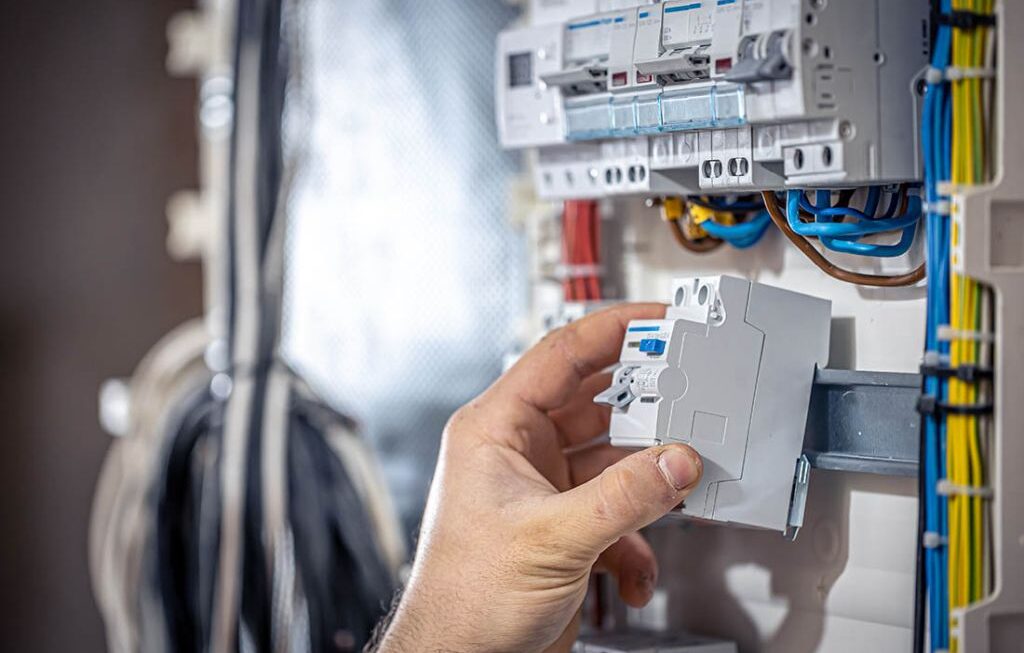

Некачественные клеммные соединения на производстве становятся одной из главных причин сбоев и отказов электрооборудования, приводя к дополнительным затратам и простою. Системный контроль качества этих соединений позволяет выявлять дефекты на ранних этапах и обеспечивает долговечность и надёжность всей электрической системы.

Значение контроля качества клеммных соединений для надёжности электрических систем

Клеммное соединение — это ключевой элемент любой электрической цепи, от которого зависит стабильная работа оборудования. Любой дефект, будь то неплотный контакт, окисление или механическое повреждение, способен вызвать локальный перегрев, падение напряжения или полное отключение цепи. На производстве контроль качества соединений обеспечивает:

- сокращение вероятности аварий;

- снижение количества рекламаций и брака;

- повышение доверия к продукции со стороны клиентов и партнёров;

- возможность прогнозировать срок службы оборудования.

При системном подходе к контролю клеммных соединений производство получает инструмент для минимизации рисков и повышения общей эффективности процессов.

Основные виды дефектов клемм и их причины на производстве

Дефекты клемм могут быть разного характера:

- Механические — неплотное зажатие, перекос, повреждение контактной поверхности;

- Электрические — повышенное контактное сопротивление, частичные замыкания, искрение;

- Коррозионные — окисление, образование налёта или следов агрессивных сред;

- Производственные ошибки — неправильный подбор сечения провода, несоблюдение усилия затяжки, использование неподходящих клеммников.

Каждый вид дефекта имеет свои причины: некачественные материалы, недостаточный контроль на этапе сборки, человеческий фактор и несоблюдение технологических регламентов. Осознание этих причин позволяет внедрять профилактические меры и стандартизировать процессы.

Методы визуального и инструментального контроля соединений

Контроль соединений включает визуальный и инструментальный методы. Визуальный контроль позволяет выявить:

- повреждения проводников;

- перекос клемм;

- несоответствие маркировки;

- наличие загрязнений на контактных поверхностях.

Инструментальные методы включают:

- измерение усилия затяжки динамометрическим инструментом;

- проверку плотности контакта с помощью специальных индикаторов;

- использование микроскопов и видеокамер для выявления микротрещин и дефектов пайки.

Эти методы в комплексе позволяют выявлять как явные, так и скрытые дефекты, которые могут проявляться только при нагрузке.

Тестирование электрических характеристик: сопротивление контакта, токовые и термические нагрузки

После визуального контроля важно проводить тестирование электрических параметров соединений. Основные показатели:

- Сопротивление контакта — измеряется для оценки качества соединения и выявления повышенных потерь;

- Токовые нагрузки — проверка выдерживания номинального и пикового тока без перегрева;

- Термическая устойчивость — имитация условий эксплуатации с контролем температуры клемм и проводника.

Таблица стандартных тестов:

| Параметр | Метод контроля | Норма |

|---|---|---|

| Сопротивление контакта | Омметр/мост | ≤0,5 мОм для клемм <10 мм² |

| Номинальный ток | Токовые испытания | Без повышения температуры >20°C |

| Пиковая нагрузка | Имитация кратковременной перегрузки | Без искрения и повреждений |

| Температура корпуса | Термопара/инфракрас | ≤ допустимой температуры материала |

Регулярное тестирование позволяет убедиться, что соединения соответствуют эксплуатационным требованиям.

Автоматизация контроля и применение современных измерительных систем

Для крупных производств ручной контроль становится неэффективным. Автоматизация включает:

- системы визуального осмотра с камерой высокого разрешения;

- автоматические стенды для измерения усилия затяжки и сопротивления контакта;

- интеграцию с системами учёта и анализа данных, позволяющую отслеживать статистику дефектов.

Современные решения снижают влияние человеческого фактора, ускоряют процесс контроля и обеспечивают единообразие оценки качества на всей линии производства.

Внедрение стандартов и регламентов качества для минимизации производственных ошибок

Стандартизация процессов — ключевой фактор надёжности. Внедрение регламентов включает:

- разработку инструкций по монтажу и затяжке клемм;

- использование сертифицированных инструментов и компонентов;

- обязательный контроль на каждом этапе сборки;

- ведение журналов и цифровых систем учёта с фиксацией результатов тестов;

- обучение персонала и регулярная аттестация навыков.

Эти меры формируют системный подход, который минимизирует ошибки, снижает количество брака и гарантирует стабильное качество продукции на производстве.

Автор: Елена Чагаева