Модернизация электроснабжения на работающем предприятии напоминает ремонт самолёта в полёте — каждое действие требует точного расчёта и подстраховки. Остановка производства обходится дороже самой реконструкции, поэтому задача сводится к замене устаревших элементов без прерывания технологического процесса.

Диагностика текущего состояния системы и выявление узких мест требующих замены

Обследование начинается с анализа журналов аварийных отключений за последние 2-3 года. Повторяющиеся срабатывания защиты на одних и тех же линиях указывают на деградацию изоляции или перегрузку участка. Тепловизионная съёмка распределительных устройств под рабочей нагрузкой выявляет перегретые контакты, которые ещё не вызвали аварию, но находятся на грани отказа.

Измерение сопротивления изоляции кабельных линий показывает степень их старения. Значения ниже 1 МОм при норме 0,5 МОм сигнализируют о критическом состоянии — такой кабель может пробить в любой момент. Проверка затяжки болтовых соединений шин в главном распределительном щите часто обнаруживает ослабленные контакты, которые годами работали с повышенным сопротивлением, постепенно разрушая медь и изоляцию вокруг.

Анализ графиков нагрузки за типичную рабочую неделю показывает, загружены ли вводные линии на пределе возможностей или есть резерв для подключения нового оборудования. Если существующая трансформаторная подстанция работает с коэффициентом загрузки выше 0,8, модернизация должна начинаться именно с неё — иначе добавление мощности на участках упрётся в ограничение по вводу.

Разработка поэтапного плана модернизации с временными схемами питания

Производственный участок разбивается на зоны, которые можно реконструировать независимо друг от друга. Первыми модернизируются линии с наименьшей загрузкой или обслуживающие некритичное оборудование, что позволяет отработать технологию без риска остановить ключевые процессы. Постепенно работы перемещаются к более ответственным участкам, где накопленный опыт минимизирует вероятность ошибок.

Временные схемы питания предусматривают резервные кабельные сборки, которые подключаются на период замены штатного оборудования. Для замены группового щита на участке механообработки прокладывается временный кабель от соседнего щита с запасом по сечению. Станки переключаются на временное питание, старый щит демонтируется, устанавливается новый, и после проверки нагрузка возвращается на штатную схему.

Критичные потребители первой категории требуют организации двойного резервирования даже на время реконструкции. При замене одного из двух питающих кабелей второй кабель остаётся в работе, а система АВР настраивается так, чтобы при любой нештатной ситуации оборудование оставалось под напряжением. Только после полного завершения работ на первом кабеле и проверки его работоспособности начинается замена второго.

Технологии замены оборудования под напряжением и организация безопасности работ

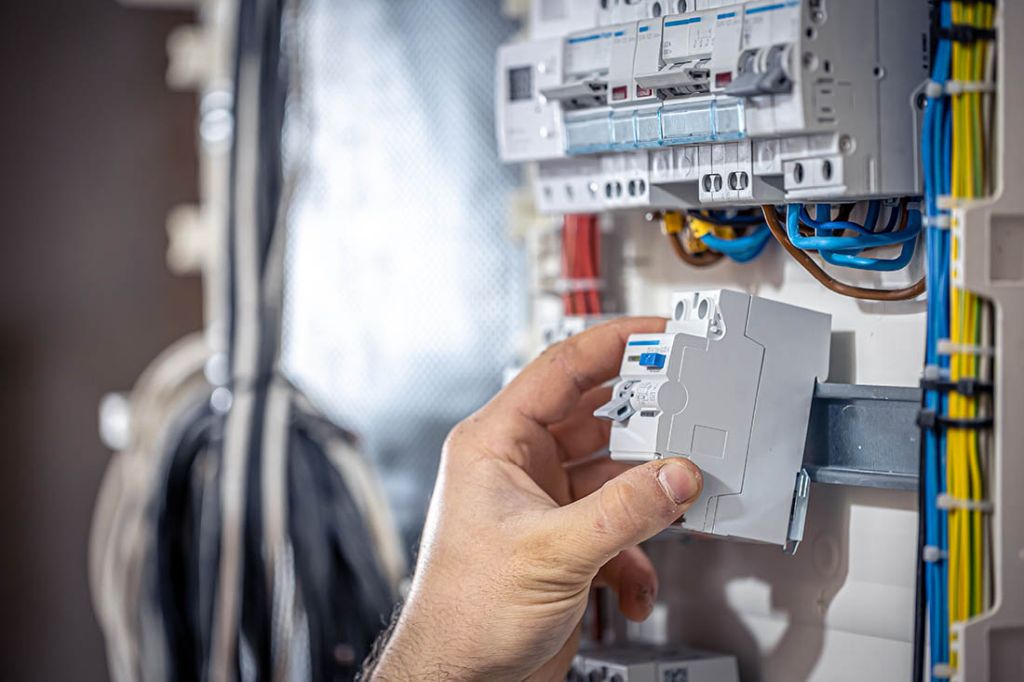

Замена автоматических выключателей в щитах под напряжением выполняется при условии наличия обходной перемычки, которая позволяет сохранить питание потребителя на время замены защитного аппарата. Перемычка устанавливается параллельно заменяемому автомату, через неё пропускается ток нагрузки, после чего старый автомат отключается и заменяется новым без обесточивания линии. Работы ведутся в диэлектрических перчатках с применением изолированного инструмента.

Для замены силовых кабелей без остановки оборудования применяется метод параллельной прокладки с последующим переключением. Новый кабель прокладывается рядом со старым, его концы заводятся в распределительные устройства и подготавливаются к подключению. В согласованное с технологами время — обычно это обеденный перерыв или смена — выполняется быстрое переключение нагрузки со старого кабеля на новый. Вся операция занимает 5-15 минут в зависимости от сложности коммутации.

Безопасность обеспечивается допуском к работам только квалифицированного персонала с группой по электробезопасности не ниже IV. Перед началом работ вывешиваются предупреждающие плакаты, устанавливаются временные ограждения, назначается наблюдающий. Все действия выполняются строго по утверждённому плану производства работ с пооперационным контролем и правом остановить процесс при малейшем отклонении от технологии.

Интеграция нового оборудования с существующей инфраструктурой

Современные автоматические выключатели с электронными расцепителями устанавливаются на место устаревших тепловых автоматов, но требуют согласования уставок со всей цепочкой защиты. Если вводной автомат остался старого типа, новые групповые автоматы настраиваются с учётом его времятоковой характеристики для сохранения селективности. Игнорирование этого приводит к ситуации, когда при аварии на линии отключается весь участок из-за того, что вводной автомат сработал быстрее группового.

Замена алюминиевых кабелей на медные меняет параметры сети — снижается активное сопротивление, увеличивается ёмкость, что влияет на токи короткого замыкания и уставки защит. После реконструкции участка пересчитываются токи КЗ, и при необходимости корректируются настройки защитной аппаратуры. В противном случае новые кабели окажутся либо недостаточно защищены, либо защита будет срабатывать ложно.

Установка частотных преобразователей на существующие электродвигатели требует проверки совместимости частотника с характеристиками конкретного двигателя. Старые асинхронные двигатели с классом изоляции F могут перегреваться при питании от современного ШИМ-преобразователя из-за дополнительных высокочастотных потерь. В таких случаях между частотником и двигателем устанавливаются выходные дроссели, сглаживающие форму напряжения.

Испытания модернизированных участков без отключения смежных систем

Проверка нового оборудования под нагрузкой выполняется поэтапно с постепенным увеличением мощности подключённых потребителей. Сначала включаются маломощные цепи освещения и управления, через несколько часов подключается вспомогательное оборудование, и только после суток работы без замечаний переводится основное технологическое оборудование. Такой подход позволяет выявить скрытые дефекты монтажа до того, как они проявятся под полной нагрузкой.

Тепловизионное обследование всех контактных соединений проводится через 24 часа непрерывной работы под максимальной нагрузкой. Контакты, температура которых превышает окружающую среду более чем на 15°С, подтягиваются или переделываются заново. Измерение токов по фазам проверяет равномерность распределения нагрузки и отсутствие паразитных токов в нулевом проводе.

Оптимизация режимов работы и устранение выявленных недостатков после запуска

Первый месяц после модернизации требует повышенного внимания эксплуатационного персонала. Ведётся журнал наблюдений с фиксацией любых отклонений от нормального режима — нехарактерных звуков в оборудовании, запахов, изменений показаний приборов. Еженедельные обходы с портативным тепловизором выявляют развивающиеся проблемы на ранней стадии.

Анализ качества электроэнергии после модернизации показывает, не появились ли новые источники помех или искажений напряжения. Установка частотных преобразователей без входных фильтров генерирует высшие гармоники, которые распространяются по сети и мешают работе других потребителей. Обнаружение таких проблем требует дополнительных мер подавления помех или изменения схемы подключения оборудования.

Автор: Игорь Назаренко